כל המפעלים המסודרים דומים זה לזה, כל מפעל מבולגן – מבולגן בדרכו שלו

כך (בערך) מתחיל רומן “אנה קארנינה”, שעל עלילותיו לא נחזור כדי לא להרדים את הקוראים. מה אנימיינט, תוכנת אחזקה מסוגלת להציע למפעל מסודר די קל לנסח – יותר סדר, בפחות השקעה, אם יותר תוצאות. אבל האתגר האמיתי שלנו, עם הכי הרבה אכזבות וגם עם הכי הרבה גאווה אחרי שזה מצליח, הם דווקא מפעלים וחברות פחות מסודרים. בלי תהליכים מסודרים, בלי נהלי אחזקה, לעיטים אפילו בלי רשימת ציוד.

במפעל המעוניין בקפיצת מדרגה בניהול אחזקה ההתחלה היא קשה. זה יכול להראות פשוט מבחוץ, הרי משימה כמו בניית של רשימת ציוד אינה מהווה בעיה ניהולית מורכבת. בפועל משימה שכזאת לעיטים נמרחת למספר חודשים. בצורה דומה, כל שלב “פשוט” וטבעי בדיונים שלפני תחילת הפרוייקט יכול להתפרס לשבועות רבים ואפילו לבלום את כל התהליך.

איך מתמודדים מול התקיעות האלה ומעלים תוכנה לאוויר, גורמים לדיווחי תקלות ויישום תוכנית טיפולים? לא נחשוף הכל, אבל נסתכל על שני עקרונות פשוטים שמנחים אותנו:

- Gemba – מושג מניהול רזה (Lean manufacturing) המדבר על הליכה במפעל, דיבור עם העובד ברצפת ייצור, ניסיון לראות את התהליך מנקודת מבט שלו.

דוגמה – אחד מהלקוחות פקפק ביכולת העובדים שלו לתאר את התקלה, וביקש לשלוח למערכת תקלות “ריקות”, ללא תיאור. נראה מוזר ולא נכון, אבל אחרי שיחה עם העובדים והתעמקות בתהליך בנינו סידור מיוחד המאפשר לעשות זאת. התהליך עובד, ודיווחים הריקים נסגרים בסוף היום עם תיעוד מלא.

- הבעיה תמיד אצלינו, ופתרון מהווה הזדמנות עסקית. כאשר לקוח לא מצליח תמיד ניתן לגלגל את הבעיה לפתחו, אבל אם נוקטים בגישה הפוכה ומסתכלים על כל בעיה כהזדמנות לשיפור המוצר, הוא רוכש יכולות על ומשאיר מתחרים רחוק-רחוק.

דוגמה – עובד לא זוכר את הסיסמה. רוב הדיווחים מרצפת ייצור לא עוברים למערכות בגלל שעובד נדרש לבצע יותר מידי פעולות, וכל פעולה יכולה לקטוע את שרשרת הדיווח.

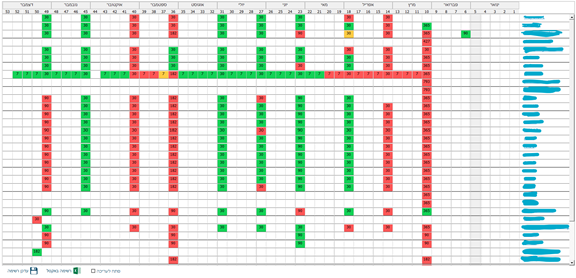

עובד ייצור צריך לבצע 5 פעולות ברצף כדי לדווח על תקלה במכונה. אמינות של כל פעולה בערך 80%:

א) להיזכר שצריך לדווח

ב) למצוא מחשב זמין

ג) לזכור את פרטי משתמש, סיסמה וכו’

ד) לדעת להגדיר את הבעיה

ה) הדיווח צריך לעבור לבעל תפקיד נכון

סיכוי לקבלת דיווח דרך מערכת כזאת הוא 0.8 בדרגה 5, 33%. כלומר שני דיווחים מתוך שלוש פשוט לא יעברו מהעובד למערכת מידע מפעלית בגלל בעיות תפעוליות, לא קשורות לכאורה לתוכנה. קיבלנו את האחריות, ניתחנו את התהליך, חתכנו חלק מהשלבים, העלנו סיכויי הצלחה באחרים ושיפרנו את התוצאה ל 64%. אותם עובדים, אותן בעיות, פחות מאמץ, יותר דיווחים.

אם נמשיך את לקרוא את “אנה קארנינה” ונגיע לסוף (או לתקציר בויקיפדיה) , נגלה שהגיבורה הראשית אינה יכולה להמשיך עוד בחיים אלו, וגם אין לה איך לשנותם, ומתוך רצון לנקום, היא בוחרת להתאבד ומשליכה את עצמה מתחת לגלגלי רכבת. אנחנו פונים לארגונים המעוניינים לשנות את ניהול תחזוקת מכונות שלהם ולחסוך בהוצאות אי-איכות: בואו נשפר יחד! זה אפשרי ולא כואב בכלל.